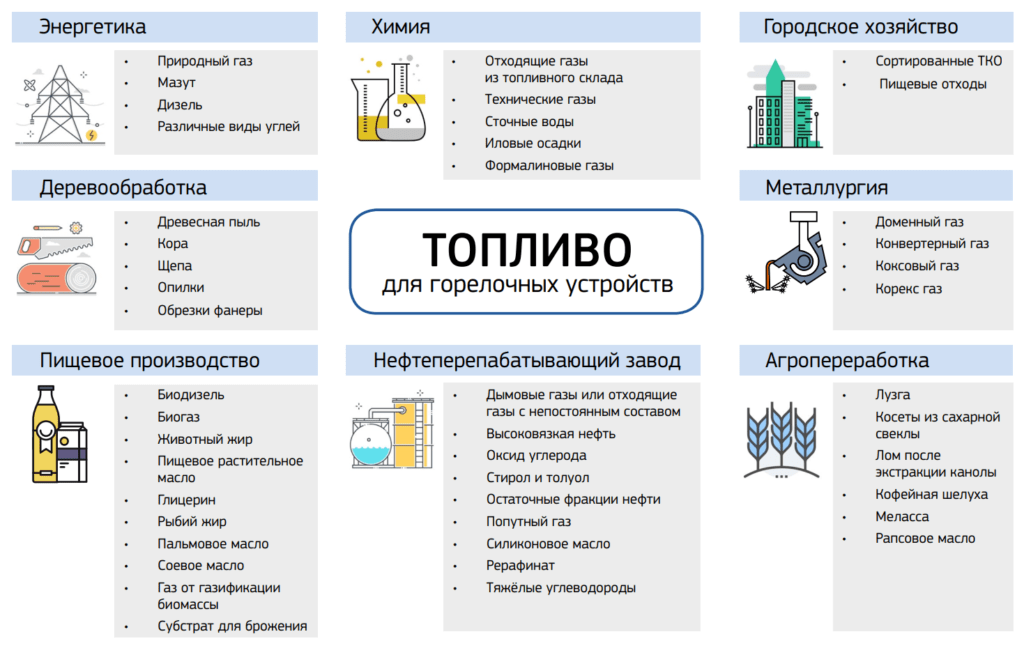

Одним из самых востребованных и распространенных в энергетике и промышленности типов оборудования являются горелочные устройства. Помимо очевидных применений в тепло- и электрогенерации на различных видах топлива, в металлургических печах и нефтехимии, горелки активно используются в деревообработке, сельскохозяйственном производстве, технологических процессах пищевой промышленности и множестве других отраслей. Разумеется, у каждого из этих применений свои особенности и требования к процессу горения, определяющие выбор оптимального горелочного устройства.

Как оптимизировать работу технологической установки за счет повышения эффективности горелочных устройств, и как выбрать наиболее подходящее для вашего производства, разбираемся вместе.

Горелочные устройства имеют несколько классификаций, в данной статье мы будем делить их на типы в соответствии с используемым топливом: газовые, жидкотопливные, твердотопливные и комбинированные.

Основные функции горелок:

- подача топлива и воздуха к фронту горения;

- смесеобразование;

- стабилизация фронта воспламенения;

- обеспечение требуемой интенсивности процесса горения.

Горелки: ожидания против реальности

Стандартный список требований к работе горелочных устройств включает:

- надежное воспламенение и устойчивое горение топлива без отрыва и проскока пламени в заданном диапазоне режимов работы;

- эффективное сжигание топлива (отсутствие химического и механического недожога, сниженные концентрации выбросов вредных веществ в атмосферу, при умеренном коэффициенте избытка воздуха в топке);

- хорошее перемешивание топлива с окислителем;

- удобство розжига и большой диапазон регулирования мощности.

Помимо базовых технических требований важно, чтобы эксплуатируемые на предприятии горелки:

- имели продолжительный срок эксплуатации;

- работали с минимальным уровнем шума и вибрации;

- имели низкое электропотребление;

- были оснащены системой автоматизации управления;

- не предоставляли сложности при монтаже и проведении ремонта.

Замена горелочных устройств

К сожалению, сегодня перечисленным требованиям горелочные устройства отвечают далеко не на всех предприятиях. Причина — физический износ и моральное устаревание. Если введенные в эксплуатацию 20-30 лет назад горелки исправно выполняют основную функцию, в большинстве случаев их продолжают использовать, невзирая на несоответствие современным представлениям об эффективности (с учетом возросшей цены топлива, ужесточения законов по ограничению вредных выбросов в атмосферу для охраны окружающей среды), и возможное изменение условий применения, в частности состава топлива.

Хорошая практика, позволяющая поддерживать эффективность установок с использованием горелочных устройств, — замена применяемых горелок в случаях:

- устаревания и неспособности поддерживать заданные рабочие характеристики;

- устаревания и физического износа оборудования автоматики безопасности и регулирования;

- плохого распределения факела в топке и, как следствие, теплонапряжения поверхностей нагрева;

- несоответствия требованиям по вредным выбросам;

- появления нового топливного источника вследствие модернизации предприятия;

- появления топливного источника, который ранее не был задействован, либо его просто выбрасывали как отходы.

Плановая замена горелочных устройств может дать ощутимый экономический эффект:

- снижение удельных расходов топлива в широком диапазоне регулирования мощности;

- снижение расхода электроэнергии на собственные нужды;

- увеличение КПД установки;

- снижение потерь с уходящими газами;

- эффективная утилизация теплоты уходящих дымовых газов;

- снижение химического и механического недожога;

- увеличение коэффициента использования топлива;

- снижение затрат на ремонты за счёт использования современных материалов.

Помимо экономических преимуществ обновление парка горелочного оборудования обеспечит снижение нагрузки на окружающую среду:

- снижение теплового загрязнения атмосферы;

- снижение уровня шума;

- низкая эмиссия NOx и отсутствие CO в пределах всего диапазона регулирования тепловой мощности.

Если с момента ввода в эксплуатацию горелочного устройства производство претерпело значительные изменения, связанные с используемым топливом, или у предприятия имеются неиспользуемые отходы или среды, пригодные для сжигания, целесообразно рассмотреть перспективу внедрения комбинированных (мультитопливных) горелочных устройств. Такие горелки позволяют одновременно или поочередно использовать виды топлива с разными физическими состояниями (газ/газ; жидкость/жидкость; газ/жидкость; газ/пыль.).

Их внедрение поможет снизить капитальные затраты на приобретение дополнительного оборудования, увеличить манёвренность оборудования, а также улучшить показатели системы обращения с отходами на предприятии.

Среди комбинированных горелок отдельно стоит отметить блочные горелочные устройства. Их преимущество — компактность за счет встроенного вентилятора и возможность исключить затраты на отдельные дутьевые агрегаты.

Вообще же горелочные устройства нового поколения имеют целый ряд преимущества по сравнению с предшественниками:

- одновременное сжигание нескольких газов, в том числе в сочетании с различными жидкими видами топлива;

- чрезвычайно низкие выбросы вредных веществ;

- широкие диапазоны регулирования;

- компактность блочных конструкций;

- высокая эффективность, низкие затраты на обслуживание и длительный срок службы;

- запуск и работа в автоматическом режиме;

- достижение максимальных тепловых мощностей;

- снижение расхода топлива за счёт качественного перемешивания с окислителем.

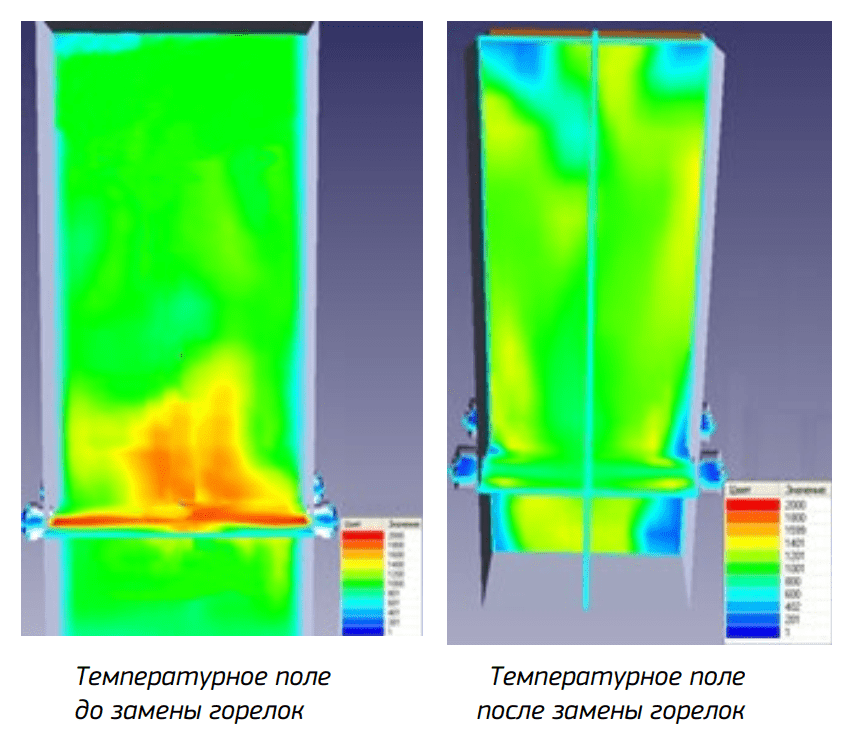

На примере энергетического котла, рассмотрим потенциал модернизации оборудования в связи с устареванием существующих горелок. На котле установлены комбинированные горелки 70-х годов в количестве 4 штук с каналом рециркуляции дымовых газов, с помощью математической модели рассчитаем эффективность ввода современных комбинированных горелок также с каналом рециркуляции дымовых газов. Основным топливом является природный газ, резервным — мазут. Подогретый воздух поступает в горелку после двух ступеней воздухоподогревателей.

В результате моделирования были получены следующие температурные поля.

Продольный разрез

По полученным температурным полям можно сделать вывод: замена штатных горелочных устройств позволит повысить надежность работы котлоагрегата, снизить концентрацию выбросов вредных веществ в атмосферу, а также уменьшить неравномерное температурное поле в котле. Хорошее перемешивание топлива с окислителем, за счёт конструктивных особенностей горелок, позволит более полно сжигать топливо, что повысит КПД котла на 3-15% и уменьшит годовой расход топлива до 20%.

Выбор горелочных устройств

Если перед вами стоит задача выбрать новое горелочное устройство, не стоит ориентироваться исключительно на бренд и стоимость. Горелки — оборудование, требующее индивидуального подбора с учетом технических условий и требований процесса на вашем предприятии, а именно:

- вида топлива и его параметров;

- требуемого диапазона мощности;

- рабочей среды внутри оборудования;

- геометрии факела в рабочей зоне (длина и диаметр факела);

- аэродинамической составляющей;

- расположения горелки;

- наличия автоматизации процесса;

- стоимости нового горелочного устройства.

При этом не стоит забывать, что перед тем как поставить горелочное устройство, необходимо убедиться с помощью математического моделирования в обеспечении требуемого равномерного теплораспределения и аэродинамики процесса горения. Возможно потребуется и дополнительная модернизация оборудования, которая повлечёт за собой дополнительные затраты.

Почему так важно ответственно подойти к выбору горелочного устройства? Если установить горелку, не соответствующую условиям применения, то можно столкнуться с серьезными проблемами:

- прожигание передней или задней стенки котла;

- деформирование или пережог поверхностей нагрева;

- выход из строя горелки по причине несоответствия топлива;

- отрыв и проскок пламени;

- недостаточное снижение выбросов окислов азота;

- неправильный подбор тепловой мощности горелки;

- сильная вибрация и шум.

В свою очередь устройство, полностью соответствующее техническим условиям предприятия, может значительно повысить энергоэффективность предприятия за счет оптимизации самого процесса сжигания и вовлечения в топливный баланс предприятия пригодных для энергетической утилизации отходов. Использование таких отходов позволит получать дополнительно не только рабочую среду непосредственно на своём оборудовании, но и горячее водоснабжение, холод, электричество и горячую воду для системы отопления. И, что немаловажно, снизить экологическую нагрузку на окружающую среду.

Справочная информация для предприятий, эксплуатирующих горелочные устройства

Какие бы ни были горелки, они должны отвечать нормативным документам:

1. ГОСТ 21204-97 «Горелки газовые промышленные. Общие технические требования»;

2. ГОСТ Р 51383-2012 «Горелки газовые автоматические с принудительной подачей воздуха»;

3. ТР ТС 016/2011 «О безопасности аппаратов, работающих на газообразном топливе», что подтверждено сертификатом соответствия;

4. ГОСТ 17.2.3.02-2014 «Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями»;

5. ГОСТ Р 52229 — 2004 «Устройства запально-защитные. Общие технические условия».