В этой статье мы делимся с производителями молока идеями, как повысить эффективность тепловых процессов, сократить расход пара и снизить потребление тепла и электроэнергии на предприятии молочной промышленности.

Потребление тепла на молочном производстве

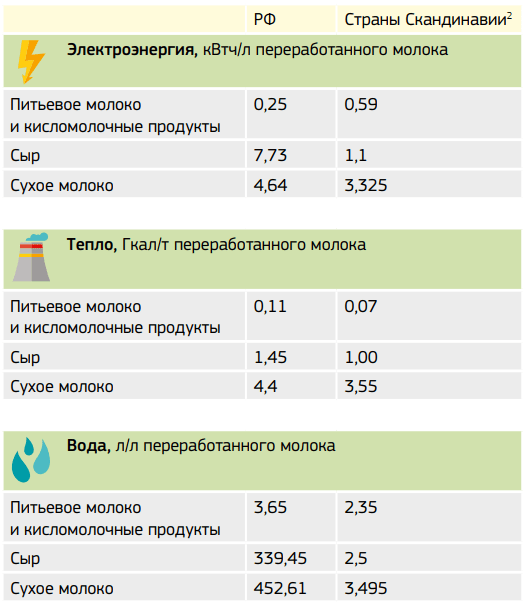

Прежде всего, давайте оценим, сколько энергоресурсов потребляется при производстве основных видов молочной продукции.

Как видно из таблицы, по всем группам молочных продуктов удельное потребление энергоресурсов на российских предприятиях выше, чем приведенные для сравнения средние показатели по скандинавским странам. При схожих с Россией климатических условиях региона сравнение со Скандинавией позволяет объективно увидеть именно «технологически обусловленные» различия и оценить потенциал повышения энергоэффективности. Как видим, существующие технологии позволяют потреблять значительно меньше энергоресурсов при производстве молочных продуктов. Особенно значителен разрыв в потреблении воды при производстве сыра и сухого молока. В Европе молочная сыворотка — полноценный ингредиент для производства: в переработку направляется 80% сыворотки, получаемой на производстве сухого молока и сыра. В России же используется лишь 20% сыворотки, остальное утилизируется, что значительно увеличивает потребление воды. Однако если разница в потреблении воды может быть объяснена различиями в структуре производства и культуре потребления молочных продуктов, в том, что касается электроэнергии и тепла, объективных предпосылок для их завышенного потребления нет. А значит, очевиден потенциал ресурсосбережения.

И начать стоит именно с оптимизации технологических процессов.

Вот несколько мероприятий, уже доказавших свою эффективность в снижении потребления тепла и электроэнергии на предприятиях молочной промышленности:

- Совместная собственная генерация электроэнергии, тепла и холода.

- Применение АБХМ для нужд кондиционирования и сглаживания пиков потребления ледяной воды.

- Рекуперация тепла горячих стоков и разгрузка градирен водооборотного цикла с применением АБТН.

- Рекуперация тепла распылительных сушильных установок на производстве сухого молока.

- Снижение затрат на выработку тепла за счет рекуперации пара вторичного вскипания.

- Компрессия пара при работе вакуум-выпарных аппаратов.

- Снижение затрат на генерацию пара за счет увеличения процента возврата конденсата.

- Снижение операционных затрат за счет регулярного аудита конденсатоотводчиков.

А теперь расскажем поподробнее о каждом из них.

Совместная собственная генерация электроэнергии, тепла и холода

То, что генерация водяного пара на собственной котельной намного эффективней, чем закупка его на ТЭЦ (независимо от того, близко или далеко находится ТЭЦ) в молочной промышленности знают, и потому подавляющее большинство предприятий тепло для производственных нужд вырабатывает самостоятельно. А вот тренд на распределенную электрогенерацию российских переработчиков молока пока обходит стороной – и совершенно напрасно.

Собственная ТЭЦ молочному комбинату в большинстве случаев не нужна, но применение тригенерационных технологий, позволяющих в дополнение к собственному теплу вырабатывать самостоятельно электроэнергию и холод, открывает перед производителем отличные возможности экономии на энергоснабжении.

Тригенерационный центр позволит снизить зависимость производителей от поставщиков электроэнергии. Причем речь идет не только о финансовой зависимости: дополнительный источник электроэнергии, прежде всего, позволяет исключить любые риски, связанные с перебоями в энергоснабжении.

Кроме того, применение тригенерационных решений позволяет снизить основное потребление электроэнергии на предприятии. Дело в том, что одним из основных ее потребителей является процесс генерации холода, традиционно получаемого с помощью парокомпрессионных холодильных машин (ПКХМ). Энергоёмкие ПКХМ могут вырабатывать ледяную воду для нужд технологического процесса.

Абсорбционные холодильные машины (АБХМ), используемые в тригенерационных энергоцентрах, имеют несколько меньшую охлаждающую способность и не всегда могут являться полноценной заменой ПКХМ. Однако их совместное применение с ПКХМ может дать существенную экономию электроэнергии в процессах, связанных с использованием холода.

Оптимальная с позиций энергоэффективности конфигурация тригенерационного энергоцентра включает:

- ГПУ, подобранные на базовое потребление электроэнергии, полностью покрывающие нагрузку ПКХМ (при этом сами ПКХМ обеспечивают потребление холода без учета пиковых нагрузок),

- АБХМ, обеспечивающую нагрузку систем кондиционирования и покрывающую пики потребления холода технологией (при этом АБХМ и ПКХМ подключаются последовательно),

- Котел-утилизатор дымовых газов на нужды тепло- и пароснабжения (или конфигурация АБХМ с функцией генерации тепла).

Возврат инвестиций в строительство собственного тригенерационного энергоцентра происходит за счет:

- снижения тарифа на электроэнергию;

- снижения платы за мощность, так как летние пики энергопотребления, связанные с максимальным холодопотреблением, снимаются за счет применения АБХМ;

- снижения потребления ископаемого топлива за счет утилизации дымовых газов после ГПУ.

Суммарно снижение затрат на энергоресурсы за счет применения тригенерационных решений может достигать 20% в зависимости от специфики производства.

Применение АБХМ для нужд кондиционирования и сглаживания пиков потребления ледяной воды

Помимо тригенерационных схем, АБХМ могут применяться самостоятельно в системах холодоснабжения. На молочных производствах часто возникает ситуация, когда необходимо увеличить холодопроизводительность, а свободных мощностей и лимитов по электроэнергии недостаточно. В этом случае АБХМ может выполнять роль теплотрансформатора, преобразовывая «бросовое» тепло в холод, на получение которого не нужно затрачивать большое количество электроэнергии.

В качестве источника тепла для АБХМ возможно использовать низкопотенциальный пар вторичного вскипания. При слишком низком давлении этот пар можно направить в термокомпрессор, тем самым повысив параметры до необходимого уровня.

Уникальность технологии получения холода на базе АБХМ заключается в ее гибкости. Диапазон регулирования холодопроизводительности современных абсорбционных чиллеров — от 5 до 115%. При снижении холодильной нагрузки зимой возможно переключение АБХМ в режим теплового насоса с выработкой горячей воды для нужд теплоснабжения.

Кстати, круглогодичная загрузка генерирующих мощностей АБХМ (зимой для отопления, летом — для кондиционирования и технологических нужд) позволяет обеспечить максимальную эффективность использования оборудования и имеющихся источников тепла.

Рекуперация тепла горячих стоков и разгрузки градирен водооборотного цикла с применением АБТН

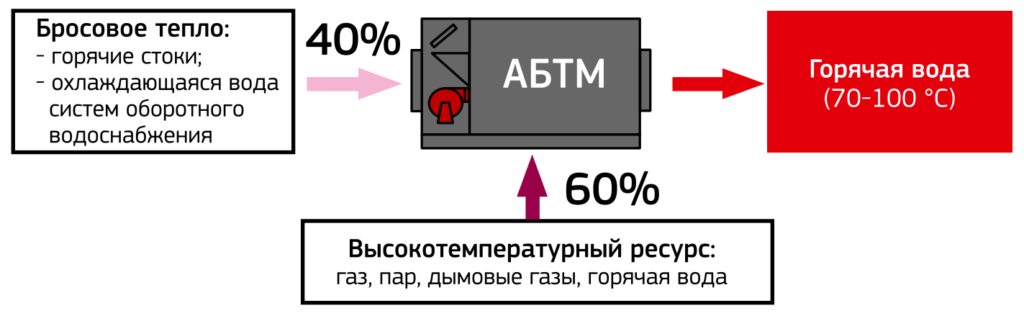

Абсорбционные бромистолитиевые тепловые насосы (АБТН) направляют тепловую энергию из среды с низкой температурой в среду со средней температурой с помощью высокопотенциальной энергии.

Для перекачки тепла в качестве источника высокопотенциальной энергии в АБТН используется водяной пар, горячая вода, выхлопные газы, топливо или их сочетание.

Основными источниками низкопотенциальной энергии на молочных заводах являются горячие стоки с температурой до 50 °C и градирни водооборотного цикла.

К примеру, если водооборотный цикл с мокрой вентиляторной градирней рассчитан на рециркуляцию в 1000 м3/ч при перепаде ΔT=10 °C (температурный режим системы 36/26 °C), это означает, что в максимально загруженном режиме работы в окружающую среду выбрасывается порядка 11,5 МВт тепловой энергии каждый час вне зависимости от времени года (около 50 000 Гкал в отопительный сезон). Дополнительно каждый отопительный период на привод вентиляторов градирни затрачивается от 50 (если используется ЧРП) до 300 МВт (для односкоростных электроприводов) электрической энергии (подробнее об этом в статье «Теплоснабжение с АБТН»).

Рис. 1. Схема распределения тепловых потоков при применении АБТН

Применение АБТН позволит предприятию:

- снизить расходы на воду для расхолаживания стоков, либо подпитку градирни;

- получить дополнительный источник тепловой энергии для нужд предприятия.

Рекуперация тепла распылительных сушильных установок

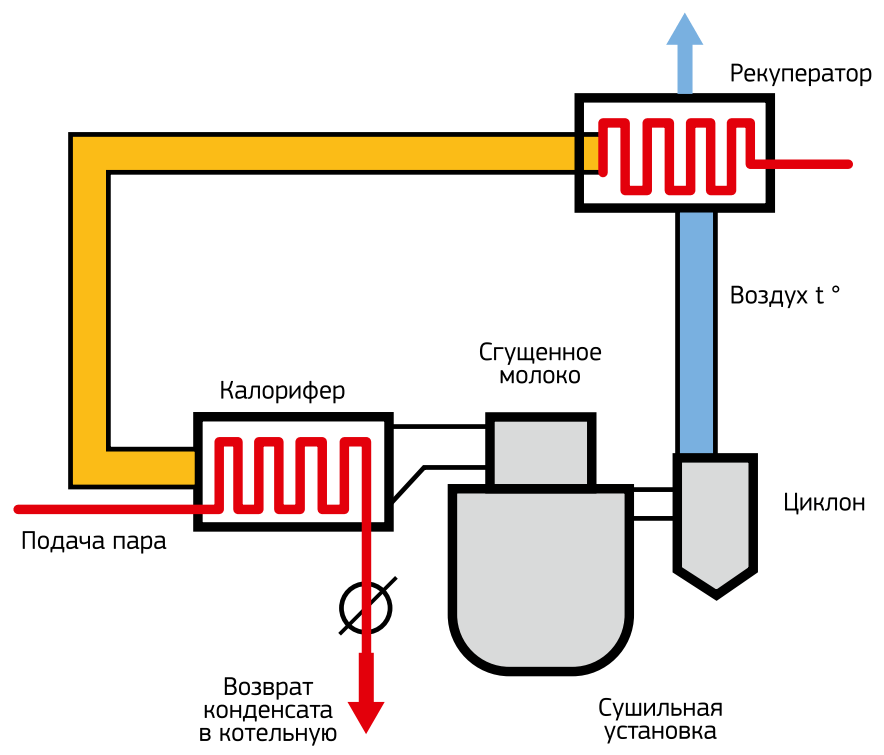

Рис. 2. Схема рекуперации горячего воздуха после сушильной установки

Значительный потенциал снижения потрбления тепла есть у большинства производств сухого молока.

Отработанный воздух распылительных сушилок с температурой 110 °С обычно никак не задействуется в дальнейших процессах, а просто сбрасывают в атмосферу.

Отличная альтернатива — использовать это тепло для подогрева воздуха, направляемого на сушку.

В рекуператорах сушильный воздух подогревается отработанным воздухом, движущимся через теплообменник в противотоке. Для повышения эффективности теплообмена система устанавливается после рукавного фильтра или скруббера. Это позволяет исключить отложения на теплообменной поверхности.

Теплообменник представляет собой пучок труб, внутри которых течёт отработанный тёплый воздух, а снаружи — приточный холодный воздух. Входящий/выходящий воздух подогревается/охлаждается примерно на 40 °С.

Применив такую систему рекуперации, можно сократить потребление тепла на подогрев воздуха на 18%.

Снижение потребления тепла за счет рекуперации пара вторичного вскипания

Вторичный пар образуется из горячего конденсата при уменьшении давления. Даже вода, находящаяся при температуре окружающей среды 20 °С, вскипит, если давление понизить достаточно сильно.

При температуре 170 °С вода кипит при любом давлении ниже 6,9 бари. Пар вторичного вскипания, образующийся в процессе мгновенного вскипания воды при понижении давления, можно использовать не менее эффективно, чем пар, вырабатываемый котлом.

Конденсат отводится от паропотребляющего оборудования при помощи конденсатоотводчиков; при этом он переходит из области высокого давления в область более низкого давления, существующего в конденсатной магистрали. В результате падения давления часть конденсата снова испаряется, превращаясь в пар вторичного вскипания (вторичный пар). Количество образующегося вторичного пара определяется излишком тепла между параметрами конденсата при высоком и низком давлении. Как правило, во вторичный пар превращается от 10% до 15% общей массы конденсата. Однако объём в процентном отношении может меняться гораздо сильнее. Конденсат при давлении 7 бари при переходе в область атмосферного давления теряет примерно 13% своей массы, но образующийся при этом пар занимает пространство примерно в 200 раз большее, чем занимал конденсат, из которого образовался этот пар.

Примеров процессов, где пар вторичного вскипания образуется в объемах, позволяющих при его использовании сократить первичную выработку энергии на 15-25%, множество. Самый яркий и распространенный из них — ультрапастеризация — основной теплопотребляющий процесс на молочных заводах.

Подвод тепла к молоку осуществляется через стенки теплообменных аппаратов от конденсирующегося водяного пара давлением до 10 бари, что приводит к образованию большого количества пара вторичного вскипания — до 15%.

Если пар вторичного вскипания направляется на «предподогрев» продукта перед основным процессом, это позволяет снизить расход пара на подогрев продукта до 5%, а также сократить потребление тепла за счет возврат конденсата в цикл.

Компрессия пара при работе вакуум-выпарных аппаратов

Если предприятие использует пар различных номиналов давления, то с помощью термокомпрессора пар вторичного вскипания можно привести к требуемым параметрам и использовать в технологическом процессе.

В этом случае высокопотенциальный конденсат от оборудования высокого давления снова направляют в отделитель пара вторичного вскипания с установленным термокомпрессором. Для процесса сжатия используется пар самого высокого доступного давления. Сжатый пар среднего давления подается на технологическое оборудование.

Это решение хорошо работает там, где оборудование высокого и среднего давления работает одновременно и соотношение давлений позволяет произвести сжатие.

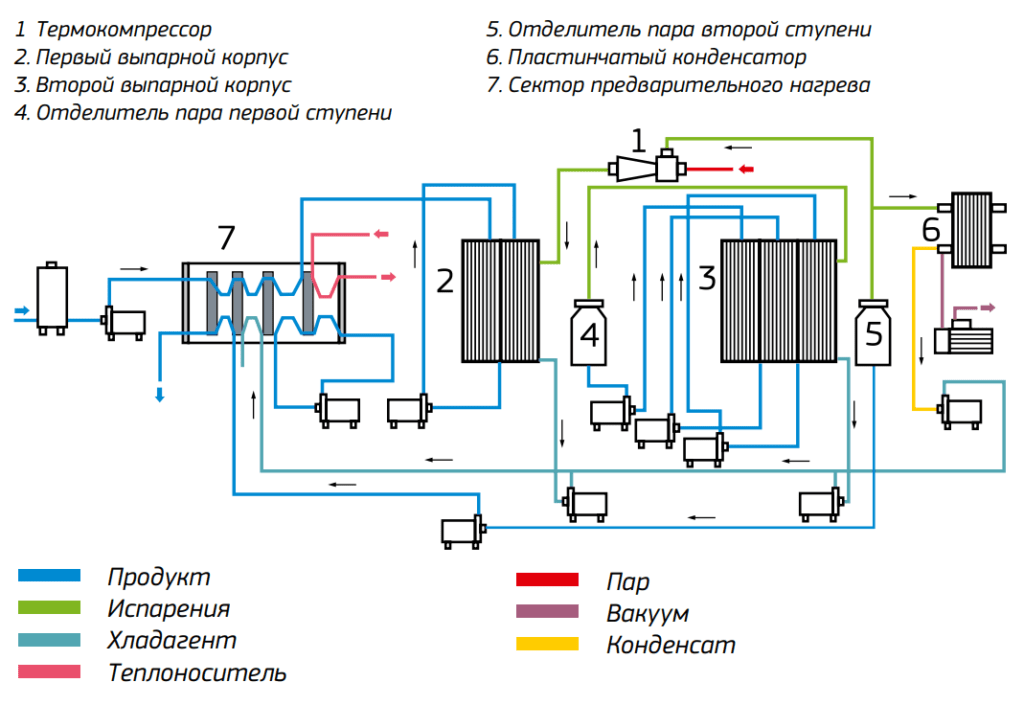

Рис. 3. Применение термокомпрессора для повышения параметров пара

Также термокомпресор может быть использован для сжатия испарений продукта, которые могут быть направлены на следующую ступень в качестве теплоносителя, как показано на схеме двухступенчатого испарителя молока с термокомпрессором.

Испарения от второй ступени поступают в отделитель пара, из которого под высоким давлением (600–1000 кПа) подаются в термокомпрессор. С помощью пара с высоким давлением компрессор повышает давление вторичного пара.

Использование термокомпрессора оптимизирует энергетический баланс установки и повышает энергоэффективность процесса за счет значительного снижения потребления свежего пара в процессе сгущения и, соответственно, уменьшения расхода топлива на его выработку.

Расширение системы возврата конденсата

Система возврата конденсата реализована на всех современных молочных заводах. Однако особенность молочной промышленности в том, что требования к чистоте пара (и соответственно, конденсата) здесь повышенные ввиду контакта пара с продуктом на ряде этапов технологического процесса.

Чтобы защитить систему пароснабжения, производители предпочитают не рисковать и не организуют возврат конденсата с участков, на которых есть хоть какой-то риск загрязнения конденсата. Один из ярких примеров — CIP-мойка, где при процессах нагрева щелочных и кислотных растворов существует определенный риск их попадания в конденсат.

Однако это ведет к значительным потерям тепла, так как мойка — достаточно энергоемкий участок. Возвратить конденсат с CIР-мойки без рисков для продукта позволяет система контроля качества конденсата, которая:

- обеспечивает выявление загрязнённого конденсата,

- увеличивает ресурс оборудования системы пароснабжения,

- предотвращает риск попадания химических реагентов, применяемых на CIP, в общую систему пароснабжения и последующего заражения продукта в процессах, где пар контактирует с продуктом (упаковка, UHT-пастеризация молока).

Возврат конденсата с CIP-мойки снижает потребление тепла на подогрев питательной воды на 15-25 % в зависимости от специфики производства.

Снижение потербления тепла и операционных затрат за счет регулярного аудита конденсатоотводчиков

Практика обследований показывает, что за год 5-15% конденсатоотводчиков, установленных на предприятиях, выходят из строя.

Сломанные в открытом положении кондесатоотводчики приводят к завышенному потреблению тепла и неоправданным затратам на теплоснабжение: принимая во внимание тот факт, что на одном кондесатоотводчике Ду-15 при давлении 7 бари теряется примерно 10 кг/ч, суммарные потери тепла с пролетным паром могут быть значительными.

Сломанные в закрытом положении дренажные конденсатоотводчики — это риск:

- снижения производительности технологии,

- недогрева продукта и производственного брака,

- гидроудара, представляющего угрозу для безопасности персонала и технологического оборудования.

Регулярный плановый аудит и замена сломанных конденсатоотводчиков позволяют устранить все перечисленные риски и держать потребление тепла под контролем. Срок окупаемости этих мероприятий обычно не превышает 6 месяцев.

Хотите сократить потребление тепла и электроэнегии на вашем производстве?

Начните с обследования или аудита системы, позволяющего выявить все недочеты системы и потенциальные участки для оптимизации. Это позволит составить список возможных энергосберегающих мероприятий и определить оптимальную последовательность их реализации.

Нужна помощь? Обратитесь к нам, в «Первый инженер».