Модернизация системы теплоснабжения НПЗ часто начинается с оптимизации общезаводской системы теплоснабжения. Это логичный шаг — потенциал энергосбережения на таких системах на российских предприятиях существенный, а мероприятия для его реализации простые и проверенные. Но настоящая энергоэффективность возможна только в том случае, если рационально организована не только общезаводская система, но и пароснабжение технологических установок.

Куда двигаться и на что обратить внимание тем, кто задумался о сокращении тепловых потерь в технологии?

С каждым годом нефтеперерабатывающие заводы становятся все сложнее, повышается глубина переработки, усложняется и увеличивается ассортимент выпускаемой продукции. Очевидно, что в этих условиях требуется пересматривать устоявшиеся подходы к решению многих инфраструктурных задач, в частности организации энергетической инфраструктуры.

На современном НПЗ доля энергозатрат в структуре себестоимости продукции в среднем составляет 26%. Эта доля снижается при модернизации НПЗ, однако развитие заводов с целью освоения современных видов моторных топлив при одновременном углублении переработки нефти до 75-85% обуславливает многократный рост потребления энергоресурсов.

В основном рост происходит за счет увеличения электропотребления, увеличение паропотребления незначительное. В результате взаимодействия этих двух взаимно направленных процессов, в целом, снижение доли энергозатрат в себестоимости продукции происходит незначительно.

Удельные расходы энергоносителей для переработки 1т нефти

| Завод | Старый | Современный (глубина переработки 75-85%) |

|---|---|---|

| Водяной пар, Гкал | 0,05…0,07 | 0,2…0,3 |

| Электроэнергия, кВт*ч | 5…7 | 80…110 |

| Оборотная вода, м3 | 2…6 | 18…22 |

| Углеводородное топливо, кг | 25…35 | 55…65 |

Современная технологическая установка коренным образом отличается от своих собратьев 50-60х годов прошлого века, как с точки зрения технологии, так и с точки зрения использования пара.

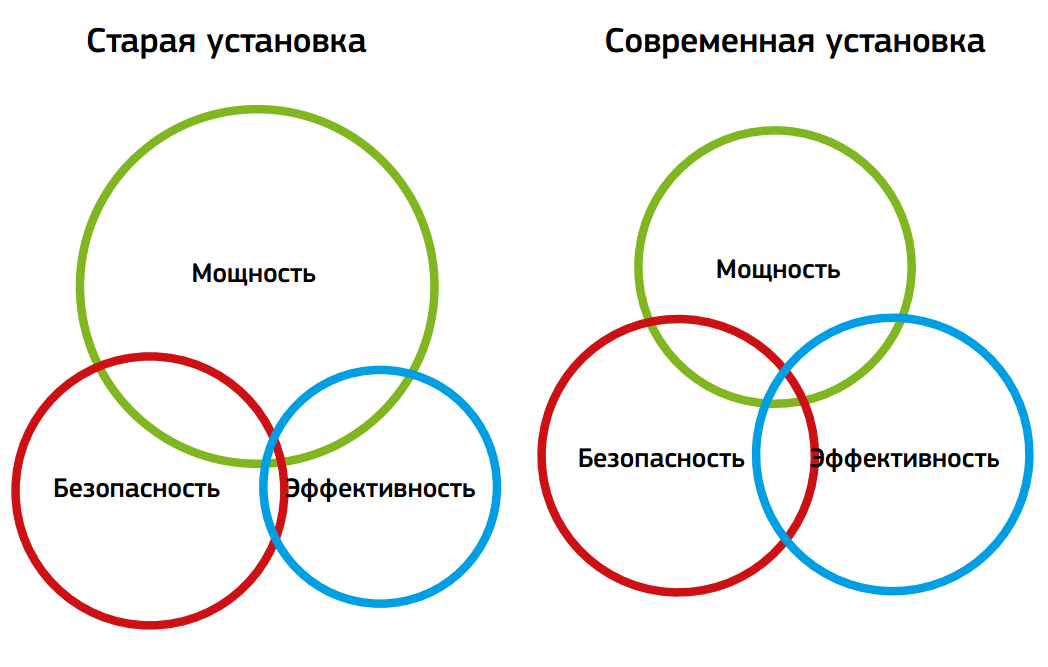

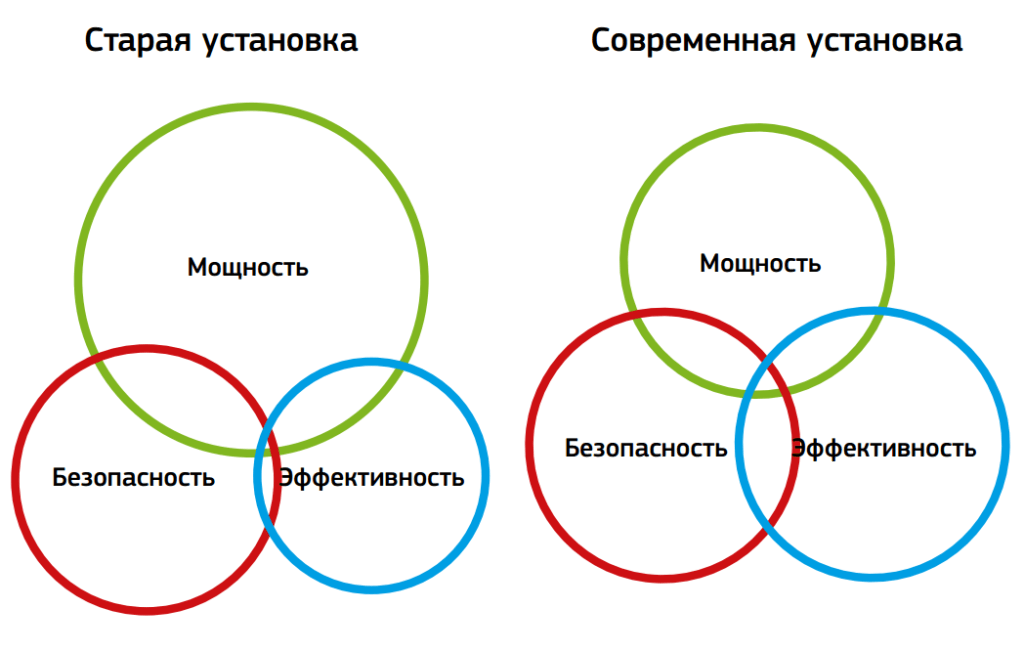

Попробуем сравнить их наглядно. Основные и безусловные требования к установке (тогда и сейчас) — это мощность, безопасность процесса и эффективность производства продукции. При разработке любой установки или ее модернизации от современных производителей, как и от их предшественников, требуется найти золотую середину, обеспечив наилучшее соотношение данных показателей.

Однако, значимость каждого из этих показателей за последние годы была значительно пересмотрена. В прошлом веке при строительстве установок главным фактором была повышенная мощность. Безопасности безусловно уделяли внимание, но в той мере, насколько это позволяли существовавшие технологии измерения и контроля параметров. Об энергоэффективности процессов думали в последнюю очередь.

Сегодня энергоэффективность выходит на первое место. И в структуре энергоэффективности технологической установки пароконденсатная система имеет не последнее место.

Итак, перечислим основные принципы построения эффективной системы теплоснабжения современной технологической установки:

- Пар как теплоноситель должен использоваться только в обоснованных случаях. При температурах нагрева продуктов выше 100°С и в случае, если водяной нагрев или огневой нагрев невозможно применить. Паровой нагрев используется для «мягкого» нагрева нефтепродуктов. Он позволяет четко поддерживать температуру нагреваемой среды, не допуская ее перегрева и коксобразования. Использование паровых спутниковых обогревов также должно применяться в исключительных случаях. В первую очередь применяется электрообогрев или водяные спутники.

- Для максимального сокращения площади паровых теплообменников должен использоваться сухой насыщенный пар. Для данных целей непосредственно перед теплообменником необходимо устанавливать охлаждающее устройство, позволяющее за счет впрыска воды поддерживать температуру пара на 5-12°С выше температуры насыщения. Это позволяет исключить площадь теплообмена, на которой будет охлаждаться перегретый пар. Данное решение позволит сократить площадь теплообмена на 20-30%.

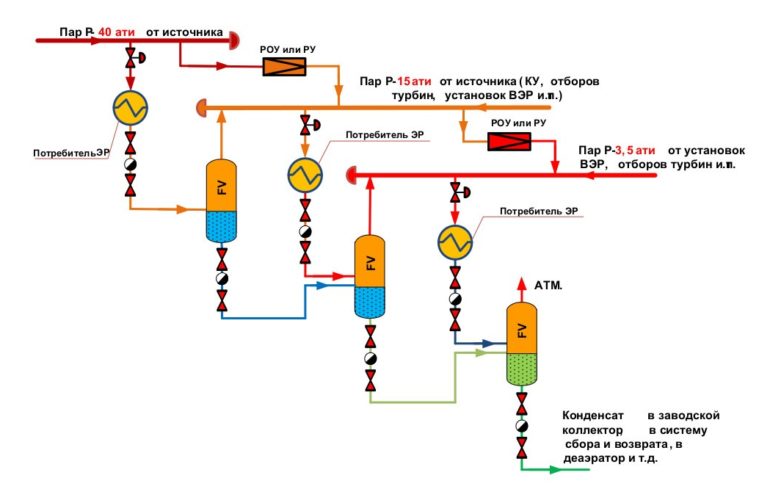

- Современные системы регулирования позволяют четко поддерживать давление пара. Использование нескольких ступеней давления для подачи пара нужных параметров позволяет снизить расход пара высокого давления. При этом становится возможным применение термокомпрессоров.

- Утилизация остаточного тепла нефтепродуктов и дымовых газов для генерации пара. Различные источники теплоты можно использовать для работы котла-утилизатора: низкопотенциальные потоки — для подогрева исходной воды, поступающей в деаэратор, потоки со средним потенциалом — для нагрева питательной воды после деаэратора, высокопотенциальные — для испарения воды и получения пара.

- Максимальная рекуперация тепла технологических потоков. Проведя «инвентаризацию» тепловых потоков, вы найдете источники дополнительной экономии энергоресурсов: разделив технологические объекты на группы, можно организовать их работу таким образом, что одни будут выступать генераторами тепловой энергии, а другие — ее потребителями.

Данный список — своеобразный чек лист для системы теплоснабжения НПЗ. Проверьте, насколько технологические установки на вашем предприятии соответствуют этим критериям, и вы будете знать, куда двигаться дальше, чтобы снизить энергозатраты.