Со скоростью урагана ПАР ворвался в исторический процесс, приводя своим горячим дыханием в движение огромные лопасти турбин технологического прогресса. Со времен промышленной революции многое изменилось, и паровой двигатель стал достоянием истории и фетишем поклонников стимпанка, но водяной пар без преувеличения остается королем промышленности. Удобство транспортировки, экономичность и безопасность выгодно отличают его среди других теплоносителей, и обеспечивают широкое распространение паровых систем в современном мире: от крупных нефтеперерабатывающих заводов до небольших пищевых производств. Однако даже сегодня, когда казалось бы, о паре и его промышленном использовании известно все, нередки случаи просчетов и ошибок при проектировании и эксплуатации паровых систем, снижающих эффективность пароконденсатной системы как вследствие прямых потерь, так и в результате нереализованных возможностей для вторичного использования тепла. Эта статья —о том, как избежать первого и не упустить второго.

Паровая распределительная система —следим за давлением

Основной задачей паровой распределительной системы является доставка до конечного потребителя пара в нужном количестве и необходимого качества. Если с количеством, как правило, проблем нет, то качество, как показывает практика, всегда страдает: вопросы сухости пара, наличие примесей, удаление неконденсирующихся газов и механических включений, как правило, остаются без внимания. Это зачастую приводит к проблемам с теплообменом, гидроударам, высокой интенсивности коррозии в трубопроводах и выходу из строя органов регулирования.

Предотвратить данные проблемы можно за счет установки паровых сепараторов, специальных дренажных карманов и воздушников, а также за счет качественной водоподготовки исходной воды.

Ключевым моментом проектирования паровой системы является принципиальная организация схемы «источники-потребители», представляющей из себя сложную паутину, в которой объекты с различными технологическими требованиями к подаваемому на них пару, должны быть связаны и с источником тепла и между собой таким образом, чтобы обеспечить максимально рациональное использование тепловой энергии.

Пар транспортируется от источников к потребителям в перегретом виде, что позволяет избежать его увлажнения при транспортировке и подать пар в теплопотребляющее оборудование в слабо перегретом виде. Применение в теплопотребляющем оборудовании насыщенного или слабо перегретого пара позволяет минимизировать площадь теплообмена и повысить эффективность передачи потенциального тепла.

В зависимости от требуемых параметров пар подается на объекты с определенным давлением. На промышленных предприятиях применяется система унифицированных давлений. В основном используется следующая линейка давлений: пар высокого давления (выше 10 МПа), пар среднего давления (от 1,6 до 10 МПа) и пар низкого давления (от 0,1 до 1,6 МПа).

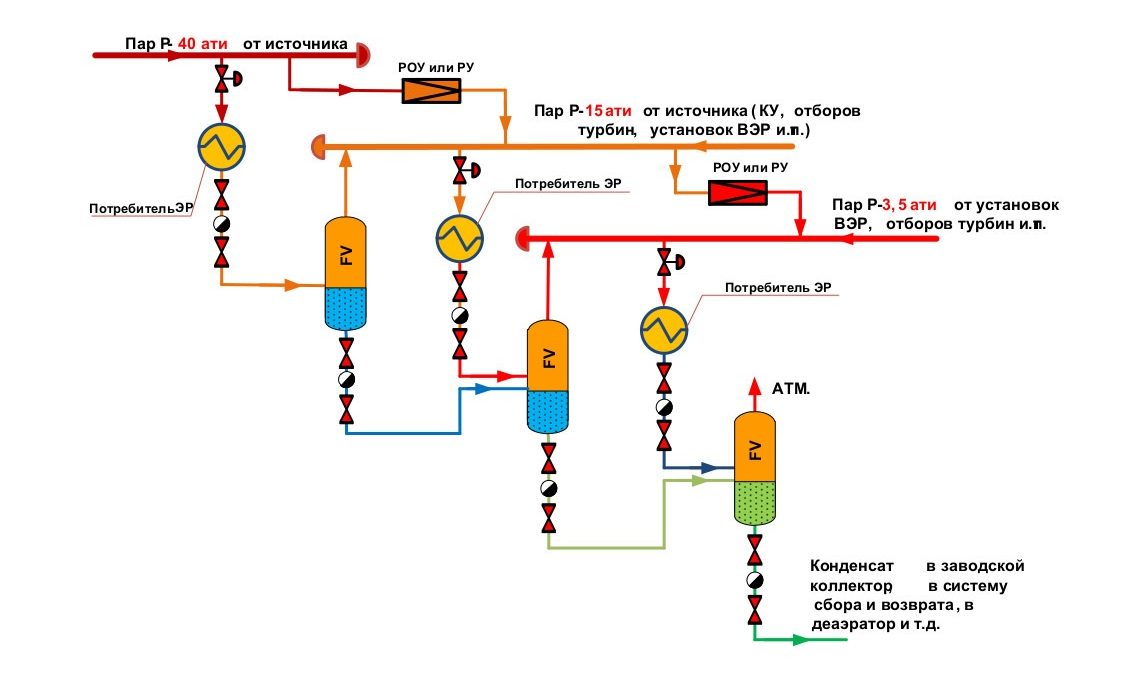

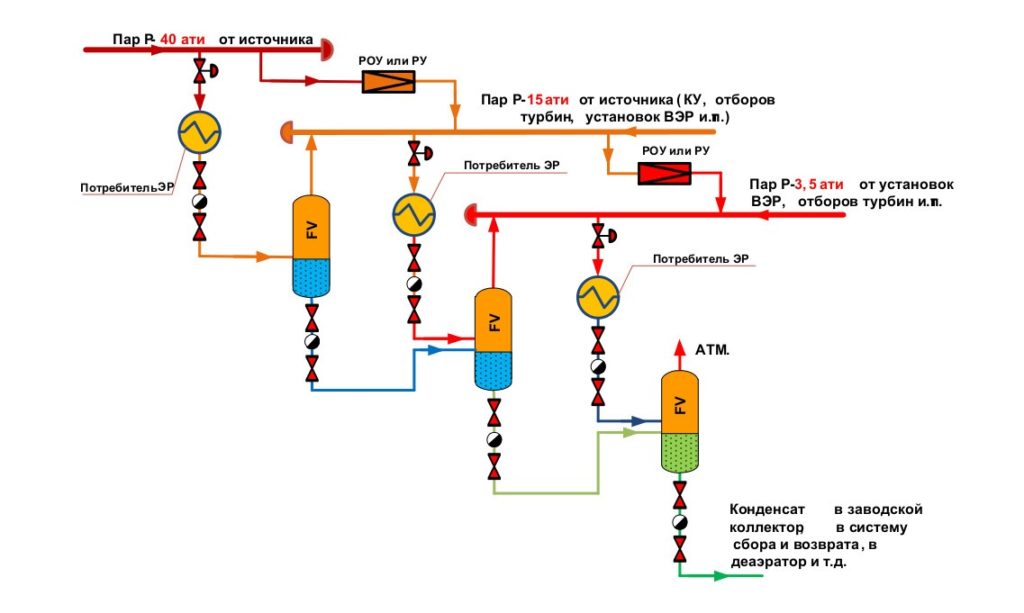

Именно технологические требования являются определяющими при организации эффективной пароконденсатной системы, в которой сети разных давлений связаны между собой посредством теплообменного оборудования, теплопотребляющих установок, РОУ, источников выработки вторичных энергоресурсов, отборов паровых турбин таким образом, что при этом образуется система ступенчатого снижения давления, так называемая, «каскадная» схема. (рис.1)

Рисунок 1. Пример организации схемы ступенчатого снижения давления и использования пара разных параметров.

Применение «каскадной» схемы экономически обосновано в большинстве случаев: многоступенчатое потребление наилучшим образом отвечает требованиям эффективного и экономичного потребления энергоресурсов. Исходя из начальных условий пароснабжения предприятия со стороны внешних источников, либо внутренних, задача разработчика состоит в том, чтобы найти оптимальное решение по количеству паровых распределительных сетей, их протяженности, использованию повышенных или пониженных параметров теплоносителя, ставя во главу угла требования технологических процессов. Транспортировка пара при повышенном давлении экономически обоснована, поскольку при повышении давления уменьшается удельный объем пара, а значит для транспортировки теплоносителя нужны трубопроводы меньших диаметров, что влечет за собой сокращение инвестиционных затрат при их строительстве и минимизацию тепловых потерь в ходе эксплуатации. Эксплуатация же сетей пара с пониженным давлением (например, 0,3 МПа), требующая больших диаметров трубопроводов (Ду 400-500), не только влечет за собой высокие потери и сложности в транспортировке пара на большие расстояния, но и повышает риски возникновения нештатных ситуаций, поэтому в последнее время большинство предприятий отказывается от них. Также актуальным является вопрос редуцирования пара. Для поддержания давления в паровых коллекторах используется редуцирование пара более высокого давления. Прямое редуцирование пара экономически не всегда целесообразно, энергия перехода пара с одного давления в другое расходуется только на получение перегрева и повышение сухости пара, не проводя работу. Если по технологическим условиям происходит постоянное редуцирование большого количества пара с достаточным перепадом давления, целесообразно в таком случае применять противодавленческие турбины малой мощности. При этом кинетическая энергия пара, теряемая при дросселировании, может быть полезно использована как для привода компрессора или насоса, так и для генерации электроэнергии.

Сбор и возврат конденсата — ни капли мимо

Образующийся при полезном использовании тепла пара конденсат представляет собой вторичный тепловой ресурс. Вне зависимости от параметров пара использование остаточной теплоты конденсата является экономически целесообразным. Оптимальным способом использования теплоты конденсата является отделение паровой фазы, так называемого пара вторичного вскипания, и использование ее в системе паропроводов более низкого давления (при этом сам конденсат также переходит в систему конденсатопроводов низкого давления). При сбросе пароконденсатной смеси после использования в теплообменном оборудовании в расширитель с низким давлением, образуется пар вторичного вскипания в количестве 10-14% от общего объема поступившего в расширитель конденсата. В данном количестве пара вторичного вскипания содержится столько же тепла, сколько в 86-90% остального конденсата, собранного в расширителе, в соотношении 50/50. Сброс такого количества тепла в атмосферу — верх расточительности. Система использования остаточного тепла конденсата может быть сформирована в рамках локального объекта либо в рамках всего предприятия в целом. Основная сложность заключается в определении конечных параметров собираемого конденсата и использовании низкопотенциального тепла пара вторичного вскипания. Конденсат содержит в себе значительную долю первоначальной энергии пара, и нерациональное использование этого тепла (тем более невозврат к источнику) ставит под сомнение целесообразность использования пара как теплоносителя.

Поэтому эффективное использование тепла конденсата — одно из первоочередных мероприятий для современного промышленного предприятия. Часто на предприятиях для обеспечения возможности сброса в общезаводскую систему конденсат захолаживают до 90-95 °С, используя для охлаждения либо воздушные холодильники (АВО), либо теплообменники с оборотной водой. Нужно ли говорить, что такой подход несовместим с понятием «энергоффективности»: мало того, что в атмосферу выбрасывается тепло, которое могло быть полезно использовано, так при этом еще и затрачивается дополнительная энергия для охлаждения конденсата. Таким образом, предприятие теряет там, где есть реальный источник дополнительного тепла. Транспортировка парового конденсата ввиду его низкого давления представляет собой определенную трудность. К тому же, энергоснабжающие организации заинтересованы в уменьшении температуры возвращаемого конденсата, т.к. перед возвратом конденсата в цикл ТЭЦ необходимо произвести его очистку. Данные ограничения являются предпосылкой для утилизации теплоты конденсата непосредственно на объектах потребления. К основным способам утилизации низкопотенциальной теплоты пара вторичного вскипания и конденсата можно отнести:

1. Использование тепла для нагрева воды системы отопления,ХОВ, ГВС и всевозможных технологических потоков. Данный способ обладает высоким КПД, основная сложность заключается в правильном подборе потребителя тепловой энергии.

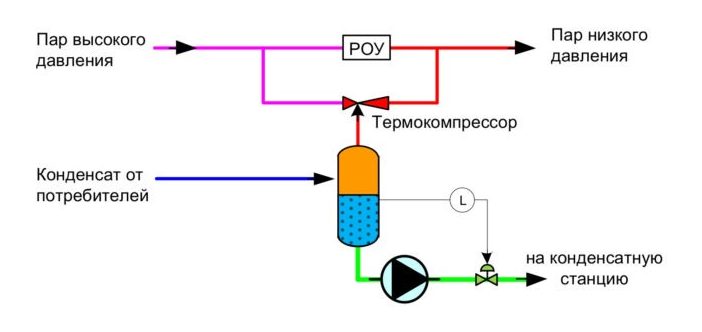

2. Отделение пара вторичного вскипания и вовлечение его в систему пара низкого давления с применением сепараторов и термокомпрессоров, при этом рабочей средой является пар среднего либо высокого давления. Данный способ применим в случаях, когда на объекте используется пар разных давлений, и пар низкого давления получают редуцированием пара высокого давления. Пар высокого давления проходит через эжектор и захватывает выпар из расширителя конденсата, при этом получается пар с давлением в 2-3 раза большим, чем давление в расширителе конденсата. Предлагаемая система изображена на рисунке 2

Рисунок 2. Отделение пара вторичного вскипания

Рисунок 2. Отделение пара вторичного вскипания

3. На объектах, где есть необходимость применения хладагента, возможно приготовление данного хладагента с помощью АБХМ (абсорбционных холодильных машин), на которых, в качестве источника теплоты можно использовать остаточное тепло конденсата.

4. Выработка электроэнергии с использованием низкокипящих органических жидкостей (ОРЦ-технология). Конденсат передает свое тепло низкокипящей жидкости (пентан, фреоны), которая при этом испаряется. Полученная газовая фаза (далее газ) направляется на турбодетандер. Расширяющийся газ в турбодетандере вращает генератор, вырабатывающий электроэнергию. Генерируемая мощность варьируется в широких пределах от 30 кВт до 5 МВт. При разработке концепции использования низкопотенциального тепла конденсата всегда необходимо учитывать как внутренние условия технологического объекта, так и внешние. Повышение эффективности использования тепловой энергии — это, безусловно, одно из приоритетных направлений деятельности организации, однако, все улучшения должны проводиться без ущерба для технологии, т.к. требования технологических процессов являются основополагающими на большинстве промышленных предприятий.

Управление системой: исключаем случайности

Другой проблемой организации ПКС промышленных предприятий является управляемость системы, информированность обслуживающего персонала, способность быстро и безошибочно влиять на параметры теплоносителей и режимы работы системы в случае возникновения аварийных ситуаций. Поэтому становится актуальным вопрос автоматизированного управления системой при нормальных и переходных режимах работы, обеспечивающей оптимизацию графика производства и потребления пара, т.е. полноценное управление пароконденсатной системой предприятия с применением методов математического моделирования. Внедрение данной системы приведет к уменьшению пиковых нагрузок на источники пароснабжения, снижению операционных затрат, минимизации рисков возникновения аварийных ситуаций. Проектирование подобных систем требует не только решений по автоматизации, но и включает в себя работы по модернизации и оптимизации сетей (перекладка трубопроводов, изменение диаметров и т.д.).

Внедрение автоматизированной системы управления как итог общей организации системы пароснабжения предприятия позволяет не только снизить аварийность и значительно увеличить скорость принятия оперативных решений, но и получить значительный экономический эффект за счет оптимального параметрирования, повышения качества теплоносителей и снижения потребления пара предприятием в пределах от 5 до 15% .

В заключение необходимо отметить, что пароконденсатная система предприятия — это не просто разветвленная сеть трубопроводов, а живой организм, грамотное обращение с которым позволит не только повысить надежность и безопасность производства, но и получить весомый экономический эффект.