Задачи проекта

- защита пароконденсатного тракта от углеводородных загрязнений.

Наша работа

- разработка проектных решений,

- разработка рабочей и сметной документации,

- изготовление и поставка оборудования,

- шеф-монтаж.

Проектное решение

- Очистка конденсата от катионов и анионов методом ионного обмена с использованием катионитных фильтров и фильтров смешанного действия.

- Контроль качества подаваемого на очистку конденсата осуществляется по температуре, содержанию общего органического углерода и удельной электропроводимость.

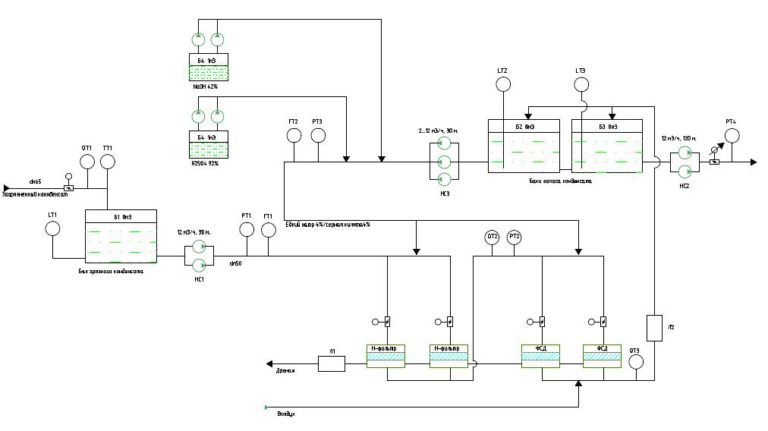

Схема проектного решения

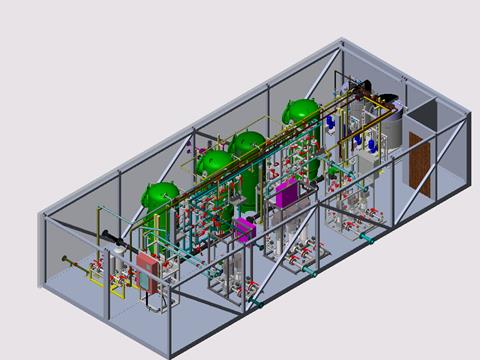

3D— компоновка системы сбора, очистки и перекачки конденсата

Результат

- гарантирована защита пароконденсатного тракта от углеводородных загрязнений;

- система проектирована и изготовлена с соблюдением требований опасного производственного объекта;

- компактное исполнение системы с учетом ограниченной площади объекта.

* * *

Отрасль: нефтепереработка